Een van de grote voordelen van het werken met Yi Zheng is onze volledige systeemkennis;we zijn niet alleen experts in een deel van het proces, maar in elk onderdeel.Hierdoor kunnen we onze klanten een uniek perspectief bieden op hoe elk onderdeel van een proces als geheel zal samenwerken.

We kunnen complete granulatiesystemen leveren, of individuele apparaten voor zowel anorganische als organische toepassingen.

COMPLETE PROCESSYSTEMEN

Een van de grote voordelen van het werken met Yi Zheng is onze volledige systeemkennis;we zijn niet alleen experts in een deel van het proces, maar in elk onderdeel.Hierdoor kunnen we onze klanten een uniek perspectief bieden op hoe elk onderdeel van een proces als geheel zal samenwerken.

MESTSTOF GRANULATIESYSTEMEN

We kunnen complete granulatiesystemen leveren, of individuele apparaten voor zowel anorganische als organische toepassingen.

ORGANISCHE MESTSTOF DIE INSTALLATIE MAAKT

-Vee mest

-Melkmest

-Varkensmest

-Kippenmest

-Schapenmest

- Gemeentelijk rioolslib

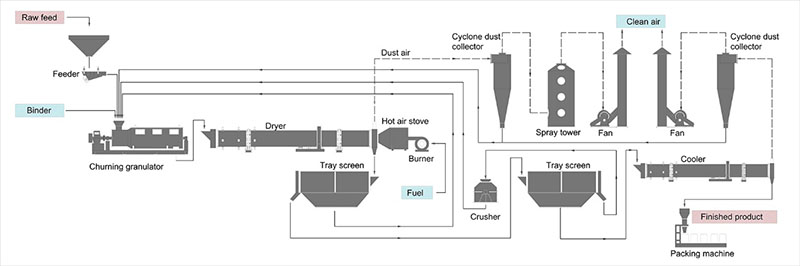

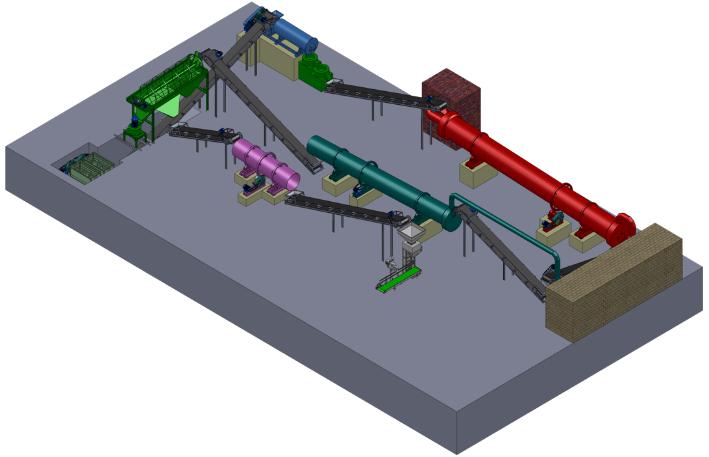

Wij kunnen het procesontwerp en de levering van een roertandgranulator verzorgen

Systeem voor het produceren van organische mest.Uitrusting inclusief een Hopper &

Feeder, roertandgranulator, droger, roterende zeef, emmerelevator, riem

Transportband, verpakkingsmachineen Scrubber.

Grondstoffen van organische meststoffen kunnen methaanresten, landbouwafval, dierlijke mest en MSW zijn.Terwijl al dat organisch afval nog verder verwerkt moet worden voordat het producten met verkoopwaarde worden.De grote investering in Turning Trash into Treasure is het geld absoluut waard.

Voordelen:

1. Uitgerust met een geavanceerde kunstmestproductietechniek, kan deze productielijn voor biomeststoffen de productie van organische meststoffen in één proces voltooien.

2. Keurt geavanceerde nieuwe type organische meststof specifieke granulator goed, granulatieverhouding is tot 70%, hoge intensiteit van korrels,

3. Breed aanpassingsvermogen van grondstoffen

4. Stabiele prestaties, corrosiewerende en slijtvaste materiaalcomponenten, slijtvast, laag energieverbruik, lange levensduur, eenvoudig onderhoud en bediening, enz.

5. Hoog rendement en economisch rendement, en het kleine deel van het terugkoppelmateriaal kan opnieuw worden gegranuleerd.

6. Regelbare capaciteit volgens de eisen van klanten.

Stroom van het productieproces:

Fermentatiesysteem, schijfmenger, nieuw type organische mestgranulator, roterende trommeldroger, roterende koeler, roterende trommelzeefmachine, opslagbak, volautomatische verpakkingsmachine, verticale breker en transportband.Dierlijke mest, SMW en oogststro als grondstoffen voor organische meststoffen, het hele productieproces van organische meststoffen bestaat uit: materialen breken → fermenteren → mengen (mengen met andere organisch-anorganische materialen, NPK≥4%, organische stof ≥30%) →granulatie → verpakking

KENNISGEVING:Deze productielijn is alleen ter referentie.

1) Gistingsproces:

Lane Turner is de meest gebruikte fermentatie-draaimachine.Deze compostzwadkantelaar is inclusief vergistingsgroef, looppad, elektriciteitssysteem, draaicomponenten en multitanksysteem.Gisting en draaiende delen maken gebruik van geavanceerde rolaandrijving.De fermentatieapparatuur van de hydraulische meststofdraaier kan vrij worden verhoogd en verlaagd.

2) Granulatieproces

Nieuwe granulatiemachine voor organische meststoffen wordt veel gebruikt bij het granuleren van organische meststoffen, en het is de speciale kunstmestpelletmolen om organisch afval te granuleren, zoals dierlijke mest, rot fruit, fruitschillen, rauwe groenten, groene mest, zeemest, stalmest, drie afval en micro-organismen enz. Vanwege de hoge granulatiesnelheid, stabiele werking, duurzame apparatuur en lange levensduur is het de ideale keuze geweest voor de productie van organische meststoffen.De schaal van deze kunstmestkorrelmolen is gemaakt van naadloze buizen, duurzamer en nooit vervormd.In combinatie met een veilig basisontwerp, waardoor deze machine stabieler werkt.De druksterkte van een nieuwe type granulator is hoger dan die van de schijfgranulator en de roterende trommelgranulator.De grootte van deeltjes is regelbaar overeenkomstig de eisen van klanten.Deze kunstmestgranulator is het meest geschikt voor directe granulatie na organische fermentatie, waardoor het droogproces wordt bespaard en de productiekosten aanzienlijk worden verlaagd.

3) Droog- en koelproces van kunstmest

De korrelvormige meststof gevormd door de kunstmestgranulator heeft een hoog vochtgehalte en moet worden gedroogd om aan de norm te voldoen.Roterende trommeldroogmachine wordt voornamelijk gebruikt voor het drogen van kunstmest met een bepaalde vochtigheid en deeltjesgrootte in de productie van samengestelde meststoffen en organische meststoffen.Meststof heeft na het drogen een hoge temperatuur en moet worden gekoeld om aankoeken van de meststof te voorkomen.Roterende trommelkoelmachine wordt gebruikt om kunstmest met een bepaalde temperatuur en deeltjesgrootte af te koelen in de productielijn voor samengestelde meststoffen en de productielijn voor organische meststoffen.De koeler wordt gebruikt in combinatie met de roterende droger, die de koelsnelheid aanzienlijk kan verhogen, de arbeidsintensiteit kan verminderen, de capaciteit kan vergroten en het vocht verder kan verwijderen en de temperatuur van kunstmest kan verlagen.

4) Proces voor het screenen van meststoffen

Bij de productie van kunstmest moet de korrelige meststof vóór verpakking worden gescreend om de uniformiteit van het eindproduct te waarborgen.Zeefmachine met roterende trommel is een veelgebruikte uitrusting die in de kunstmestindustrie wordt gebruikt voor de productie van samengestelde meststoffen en de productie van organische meststoffen.Het roterende scherm wordt voornamelijk gebruikt in de productielijn voor kunstmest om eindproducten en terugkerende materialen te scheiden.De trommel kan ook worden gebruikt voor het classificeren van het eindproduct.

5) Meststofverpakking

Materialen worden aangevoerd door een zwaartekracht-type feeder en gaan vervolgens uniform in het weegsysteem via een zwaartekracht-type feeder vanuit de voorraadbak of productielijn.De zwaartekracht-type feeder begint te lopen na het inschakelen van de verpakkingsmachine.Vervolgens wordt het materiaal in de weeghopper gevuld, door de weeghopper in de zak te vullen.Wanneer het gewicht de vooraf ingestelde waarde bereikt, stopt de zwaartekracht-type feeder met draaien.Operators nemen de gevulde zak weg of leggen deze op transportband naar de naaimachine.Het verpakkingsproces is voltooid.

Posttijd: 28 september 2020