Composteerdraaier met groeftype Machineis de meest gebruikte aërobe fermentatiemachine en compostdraaiapparatuur.Het omvat een groefplank, looprail, stroomopvangapparaat, draaideel en overdrachtsapparaat (hoofdzakelijk gebruikt voor werk met meerdere tanks).Het werkgedeelte van de compostkeermachine maakt gebruik van een geavanceerde roltransmissie, die kan worden opgetild en niet kan worden opgetild.Het hefbare type wordt vooral gebruikt in werkscenario's met een draaibreedte van maximaal 5 meter en een draaidiepte van maximaal 1,3 meter.

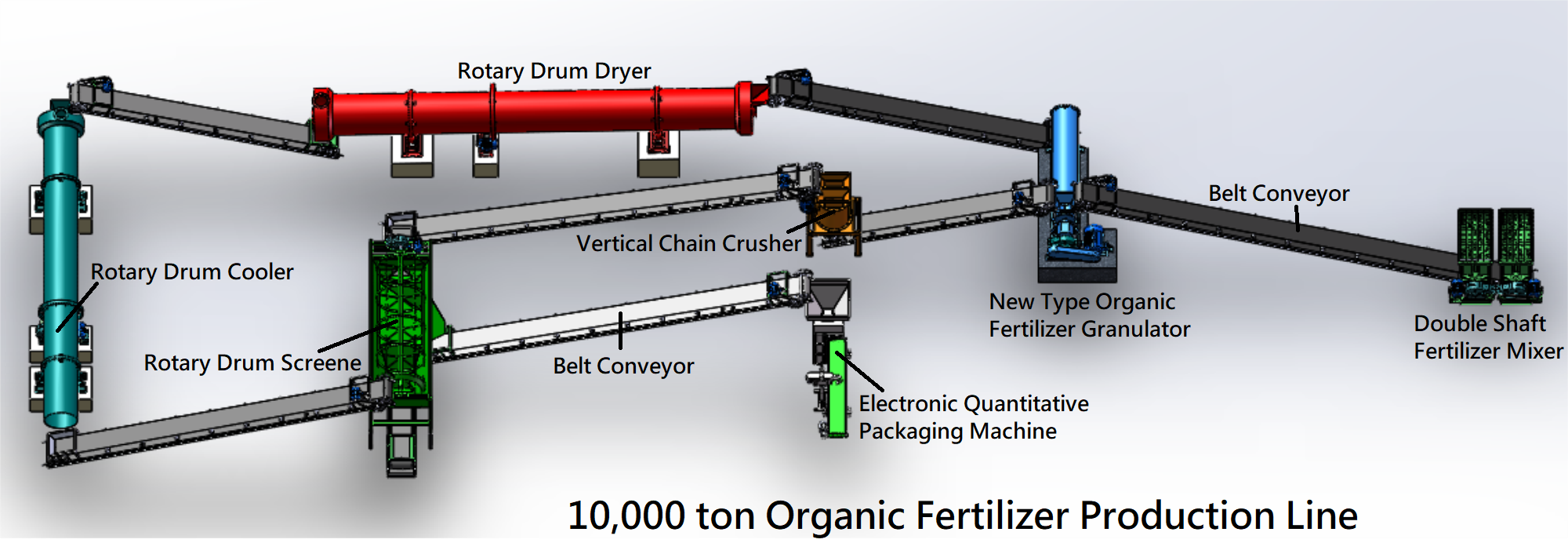

Het procesontwerp en de fabricage van onze hele productielijn voor organische meststoffen.De productielijnapparatuur omvat voornamelijk een tweeassige mixer, een nieuwe organische meststofgranulator, een roldroger, een rolkoeler, een rolzeefmachine, een verticale kettingbreker, een transportband, een automatische verpakkingsmachine en andere hulpapparatuur.

Organische meststoffen kunnen worden gemaakt van methaanresidu, landbouwafval, vee- en pluimveemest en gemeentelijk afval.Dit organische afval moet verder worden verwerkt voordat het wordt omgezet in commerciële organische meststoffen met commerciële waarde voor de verkoop.De investering in het omzetten van afval in rijkdom is absoluut de moeite waard.

De productielijn voor organische meststoffen is geschikt voor:

-- Vervaardiging van organische mest uit rundermest

-- Vervaardiging van organische meststof uit koeienmest

-- Vervaardiging van organische mest uit varkensmest

-- Vervaardiging van organische meststoffen van kippen- en eendenmest

-- Fabricage van organische meststoffen van schapenmest

-- Productie van organische meststoffen na behandeling van gemeentelijk afvalwater.

1. Het wordt gebruikt bij fermentatie- en waterverwijderingsoperaties in organische kunstmestfabrieken, mengmestfabrieken, slibafvalfabrieken, tuinbouwbedrijven en paddenstoelenplantages.

2. Geschikt voor aerobe fermentatie, kan worden gebruikt in combinatie met fermentatiekamers op zonne-energie, fermentatietanks en shifters.

3. Producten verkregen uit aërobe fermentatie bij hoge temperatuur kunnen worden gebruikt voor bodemverbetering, tuingroening, stortplaatsbedekking, enz.

Sleutelfactoren om de rijpheid van compost te beheersen

1. Regulering van de koolstof-stikstofverhouding (C/N)

De geschikte C/N voor afbraak van organisch materiaal door algemene micro-organismen is ongeveer 25:1.

2. Watercontrole

De waterfiltratie van compost bij daadwerkelijke productie wordt over het algemeen geregeld op 50% ~ 65%.

3. Regeling compostventilatie

Geventileerde zuurstoftoevoer is een belangrijke factor voor het succes van compost.Algemeen wordt aangenomen dat zuurstof in de stapel geschikt is voor 8% ~ 18%.

4. Temperatuurregeling

Temperatuur is een belangrijke factor die de goede werking van micro-organismen van compost beïnvloedt.De fermentatietemperatuur van compost op hoge temperatuur is 50-65 graden C, wat momenteel de meest gebruikte methode is.

5. Zuur zoutgehalte (PH) controle

PH is een belangrijke factor die de groei van micro-organismen beïnvloedt.PH van het compostmengsel moet 6-9 zijn.

6. Stinkende controle

Op dit moment worden meer micro-organismen gebruikt om te ontgeuren.

1, dierlijke mest: kippenmest, varkensmest, schapenmest, koemest, paardenmest, konijnenmest, enz.

2. Industrieel afval: druiven, azijnslakken, maniokresten, suikerresten, biogasafval, pelsresten, etc.

3. Landbouwafval: oogststro, sojabonenmeel, katoenzaadpoeder, enz.

4. Huishoudelijk afval: keukenafval

5. Slib: stadsslib, rivierslib, filterslib, enz.

Het basisproductieproces van organische mest omvat: vermalen van grondstoffen → fermentatie → mengen van ingrediënten (vermengen met andere organisch-anorganische materialen, NPK≥4%, organisch materiaal ≥30%) → granulatie → verpakken.Opmerking: deze productielijn is alleen ter referentie.

We kunnen niet alleen een compleet productielijnsysteem voor organische meststof leveren, maar ook een enkele uitrusting in het proces leveren op basis van de werkelijke behoeften.

1. De productielijn van organische meststof maakt gebruik van geavanceerde productietechnologie, die de productie van organische meststof tegelijk kan voltooien.

2. Gebruik een gepatenteerde nieuwe speciale granulator voor organische meststof, met een hoge granulatiesnelheid en een hoge deeltjessterkte.

3. De grondstoffen die door organische mest worden geproduceerd, kunnen landbouwafval, vee- en pluimveemest en stedelijk huishoudelijk afval zijn, en de grondstoffen zijn breed aanpasbaar.

4. Stabiele prestaties, corrosieweerstand, slijtvastheid, laag energieverbruik, lange levensduur, gemakkelijk onderhoud en bediening, enz.

5. Hoog rendement, goede economische voordelen, weinig materiaal en regranulator.

6. De configuratie en uitvoer van de productielijn kunnen worden aangepast aan de eisen van de klant.

Apparatuur voor de productie van organische meststoffen omvat vergistingsapparatuur, dubbelassige mixer, nieuwe granulatiemachine voor organische meststof, roldroger, trommelkoeler, trommelzeefmachine, silo, automatische verpakkingsmachine, verticale kettingbreker, transportband, enz.

Productieproces organische mest:

1) fermentatieproces

Dumper van het droge type is de meest gebruikte fermentatieapparatuur.De gegroefde stapelaar bestaat uit een gistingstank, looppad, voedingssysteem, verplaatsingsapparaat en meerpartijensysteem.Het kantelgedeelte wordt aangedreven door geavanceerde rollen.Hydraulische flipper kan vrij stijgen en dalen.

2) granulatieproces

Een nieuw type organische meststofgranulator wordt veel gebruikt bij het granuleren van organische meststoffen.Het is een speciale granulator voor grondstoffen zoals dierlijke uitwerpselen, rottend fruit, schillen, rauwe groenten, groene mest, zeemest, landbouwmest, drie soorten afval, micro-organismen en andere organische afvalstoffen.Het heeft de voordelen van een hoge granulatiesnelheid, stabiele werking, duurzame apparatuur en een lange levensduur, en is een ideale keuze voor het produceren van organische mest.De behuizing van deze machine heeft een naadloze buis, die duurzamer is en niet vervormt.In combinatie met het ontwerp van het veiligheidsdok is de werking van de machine stabieler.De druksterkte van de nieuwe organische meststofgranulator is hoger dan die van de schijvengranulator en trommelgranulator.De deeltjesgrootte kan worden aangepast aan de eisen van de klant.De granulator is het meest geschikt voor directe granulatie van organisch afval na vergisting, waardoor het droogproces wordt bespaard en de productiekosten sterk worden verlaagd.

3) droog- en koelproces

Het vochtgehalte van de deeltjes na granulatie door de granulator is hoog, dus het moet worden gedroogd om aan de watergehaltenorm te voldoen.De droger wordt voornamelijk gebruikt om deeltjes met een bepaalde vochtigheid en deeltjesgrootte te drogen bij de productie van samengestelde organische meststoffen.De deeltjestemperatuur na het drogen is relatief hoog en moet worden gekoeld om te voorkomen dat kunstmest gaat klonteren.De koeler wordt gebruikt voor het koelen van deeltjes na het drogen en wordt gebruikt in combinatie met een roterende droger, wat de koelefficiëntie aanzienlijk kan verbeteren, de arbeidsintensiteit kan verminderen, de opbrengst kan verhogen, het vocht van de deeltjes verder kan verwijderen en de kunstmesttemperatuur kan verlagen.

4) screeningproces

Om de uniformiteit van het eindproduct te garanderen, moeten de deeltjes tijdens de productie worden gescreend voordat ze worden verpakt.Rollenzeefmachine is een veelgebruikte zeefinstallatie in het productieproces van samengestelde meststoffen en organische meststoffen.Het wordt gebruikt om afgewerkte producten en niet-conforme aggregaten te scheiden en de classificatie van afgewerkte producten verder te bereiken.

5) verpakkingsproces

Nadat de verpakkingsmachine is geactiveerd, begint de zwaartekrachtfeeder te werken, laadt het materiaal in de weegtrechter en stopt het in een zak door de weegtrechter.Wanneer het gewicht de standaardwaarde bereikt, stopt de zwaartekrachtaanvoer.De operator haalt de verpakte materialen weg of legt de verpakkingszak op de transportband naar de naaimachine.