Wat is wateroplosbare meststof?

In water oplosbare meststof is een soort snelwerkende meststof, gekenmerkt door een goede wateroplosbaarheid, kan grondig oplossen in water zonder residu, en kan direct worden opgenomen en gebruikt door het wortelsysteem en het gebladerte van de plant.De absorptie- en bezettingsgraad kan 95% bereiken.Daarom kan het voldoen aan de voedingsbehoeften van hoogproductieve gewassen in een snelle groeifase.

Korte introductie van de productielijn voor wateroplosbare meststoffen.

Invoeringof Productielijn voor wateroplosbare meststoffen

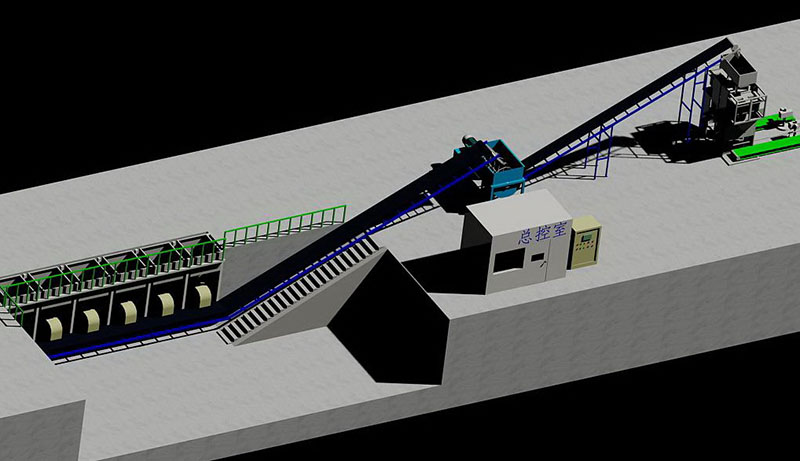

De productielijn voor wateroplosbare meststoffen is een nieuwe apparatuur voor de verwerking van meststoffen.Dit omvat materiaaltoevoer, batching, mengen en verpakken.Meng 1 ~ 5 grondstoffen volgens de kunstmestformule, en vervolgens worden de materialen automatisch gemeten, gevuld en verpakt.

Onze productielijnserie voor statische batching van wateroplosbare meststoffen kan een zak met wateroplosbare meststoffen van 10-25 kg produceren, met behulp van het meest geavanceerde internationale controlesysteem, interne of externe uiterst nauwkeurige sensoren, het heeft een compacte structuur, nauwkeurige batching en zelfs mengen , nauwkeurige verpakking.Vooral geschikt voor massaproductie van fabrikanten van wateroplosbare meststoffen.

(1) Professionele besturingsapparatuur

Uniek voersysteem, statische batchweegschaal, intermitterend mengen, speciale verpakkingsmachine voor het vullen van wateroplosbare meststoffen, professionele transportband, automatische naaimachine.

(2) Productieproces

Kunstmatige voeding - Materiaalbreker - Lineaire zeefmachine – Emmerlift – Materiaalverdeler - Spiraaltransporteur - Computer statische batching - Mengmachine - Kwantitatieve verpakkingsmachine

(3) Productparameters:

1. Productiecapaciteit: 5 ton;

2. Ingrediënten: 5 soorten;

3. Batching-instrument: 1 set;

4. Batchingcapaciteit: 5 ton wateroplosbare meststof per uur;

5. Batchingvorm: statische batching;

6. Ingrediëntprecisie: ±0,2%;

7. Mengvorm: gedwongen mixer;

8. Mengcapaciteit: 5 ton intermitterend mengen per uur;

9. Transportvorm: band- of emmerelevator;

10. Verpakkingsbereik: 10-25 kg;

11. Verpakkingscapaciteit: 5 ton per uur;

12. Verpakkingsnauwkeurigheid: ±0,2%;

13. Aanpassing aan de omgeving: -10℃ ~ +50℃;

Introductie van de belangrijkste uitrusting van de productielijn voor in water oplosbare meststoffen

Magazijnbak: Opslag van binnenkomende materialen voor verwerking

De bak wordt boven de inpakmachine geplaatst en direct verbonden met de flens van de inpakmachine.Onder de voorraadbak is een klep geplaatst voor onderhoud of tijdige afsluiting van het voer;De wand van de opslagbak is uitgerust met bovenste en onderste stop-draainiveauschakelaars voor monitoring van het materiaalniveau.Wanneer het binnenkomende materiaal de bovenste stop-spinniveauschakelaar overschrijdt, wordt de schroefaanvoermachine zo geregeld dat de invoer stopt.Wanneer het lager is dan de onderste stop-spinniveauschakelaar, stopt de verpakkingsmachine automatisch met werken en knippert het statuslampje automatisch.

Weegschaal voedingssysteem

Deze serie elektronische schaalvoedingssystemen maakt gebruik van frequentieconversiecontrole, er zijn grote, kleine en onmiddellijke stopvoedingsmodi, grote voedingscontrole-verpakkingssnelheid, kleine voedingscontrole-verpakkingsnauwkeurigheid.In het geval van een verpakking van 25 kg wordt 5% kleine voeding toegepast wanneer de grote voeding 95% bereikt.Daarom kan deze voedingsmethode niet alleen de verpakkingssnelheid garanderen, maar ook de verpakkingsprecisie.

Meetsysteem

Het voersysteem wordt via de voorraadbak rechtstreeks in de verpakkingszak gevoerd.Het is goed ontworpen, met een klein druppelverschil en goede afdichting.Het baklichaam is opgehangen en vastgezet op de sensor (sensorprestaties: uitgangsgevoeligheid: 2MV/V nauwkeurigheidsniveau: 0,02 herhaalbaarheid: 0,02%; temperatuurcompensatiebereik: -10 ~ 60 ℃; bedrijfstemperatuurbereik -20 ~ +65 ℃; toegestaan overbelasting: 150%), zodat deze geen direct contact heeft met de buitenwereld om een hogere nauwkeurigheid te bereiken.

Klemzakapparaat

Gebruik antislip- en slijtvast materiaal, het kan de breedte van de beknelling aanpassen aan de zak met verschillende materialen, en de afvoerdeur gaat automatisch open nadat de volgende zak is afgedekt en het voeren begint opnieuw;Het heeft een gesloten zakklemstructuur en wordt aangedreven door de cilinder. Het is eenvoudig te bedienen en eenvoudig te onderhouden.

Transportband

Verstelbare hoogte, verstelbare snelheid, kan draaien of achteruit, beide zijden van de riem met beschermplaat, kunnen ervoor zorgen dat de tas niet afwijkt en instort;De standaardlengte is 3 meter en de zakken worden naar de naaimachine getransporteerd om te worden genaaid.

Naaimachine

Met automatische naaifunctie.

Maximale snelheid: 1400 tpm;

Maximale naaidikte: 8 mm,

Steekaanpassingsbereik: 6,5 ~ 11 mm;

Naaigarensteektype: dubbele draadketting;

Naaispecificaties: 21s/5;20/3 polyesterlijn;

Hefhoogte van de naaivoet: 11-16 mm;

Machinenaaldmodel: 80800×250#;

Vermogen: 370 W;

Omdat de hoogte van de verpakkingszak onzeker is, is er een schroefhefmechanisme op de kolom geplaatst, zodat deze gebruikt kan worden voor zakken van verschillende hoogtes;De kolom is voorzien van een spoelzitting voor het plaatsen van de spoel;

Controle systeem

Door het batchinginstrumentcontrolesysteem toe te passen, heeft het systeem een hoge stabiliteit en betere corrosieweerstand (afdichting);Automatische valcorrectiefunctie;Automatische nulvolgfunctie;Meten en automatische alarmfunctie;Het kan handmatig of automatisch worden bediend.De twee modi kunnen op elk moment worden omgeschakeld.

Werkstroom:

Zet de aan/uit-schakelaar aan en controleer of het stroomlampje brandt.Zo niet, controleer dan of de stroom goed is aangesloten.

Of elk onderdeel normaal werkt onder handmatige staat;

Stel de formule in (de formule kan worden gemaakt volgens de bedieningshandleiding).

Automatisch inschakelen.

Eén persoon plaatst de zak in de automatische opvangopening en de zak begint zich automatisch te vullen.Na het vullen ontspant de zak zich automatisch.

De vallende zakken worden via de transportband naar de naaimachine getransporteerd om te worden genaaid.

Het hele verpakkingsproces is voltooid.

Voordelen van de productielijn voor in water oplosbare meststoffen:

1. Het batchingsysteem maakt gebruik van geavanceerde kerncomponenten voor statische batchingcontrole;

2. Vanwege de slechte vloeibaarheid van in water oplosbare grondstoffen voor meststoffen, wordt een uniek voersysteem toegepast om een soepel voedingsproces van grondstoffen te garanderen zonder verstoppingen.

3. Op de batchweegschaal wordt een statische batchmethode toegepast om nauwkeurige batching te garanderen, en de batchhoeveelheid is toepasbaar binnen 8 ton per uur;

4, Gebruik van een emmerlift voor het voeren (voordelen: corrosieweerstand, lange levensduur, goed afdichtend effect, laag uitvalpercentage; Klein vloeroppervlak; Ontwerp volgens de omstandigheden en vereisten van de klant ter plaatse);

5. Het controle-instrument voor de verpakkingsschaal kan tot op 0,2% nauwkeurig zijn.

6. Vanwege de corrosiviteit van in water oplosbare meststoffen zijn de contactdelen van deze productielijn allemaal gemaakt van nationaal standaard roestvrij staal met dikke, sterke en duurzame platen.

Veel voorkomende problemen met wateroplosbare meststoffen en preventieve maatregelen

Vochtopname en agglomeratie

Het fenomeen van vochtopname en agglomeratie treedt op nadat het eindproduct een bepaalde tijd is opgeslagen.

Reden: het houdt verband met de hygroscopiciteit van grondstoffen, het watergehalte van materialen, de relatieve vochtigheid van de productieomgeving en de wateropname van verpakkingsmaterialen.

Oplossing: Besteed aandacht aan de opslag van grondstoffen, tijdige detectie van nieuwe grondstoffen, kan gehydrateerd magnesiumsulfaatagglomererend middel gebruiken.

2. Winderigheid bij het verpakken

Nadat het product in de zomer enige tijd is geplaatst, ontstaat er gas in de verpakkingszak, waardoor de verpakking gaat uitpuilen of barsten.

Reden: Meestal komt dit doordat het product ureum bevat en de gascomponent voornamelijk koolstofdioxide is.

Oplossing: gebruik beluchte verpakkingsmaterialen, let op de bewaartemperatuur van de eindproducten.

3. Corrosie van verpakkingsmaterialen

Reden: Sommige formules hebben de neiging verpakkingsmaterialen te corroderen.

Oplossing: Besteed aandacht aan de keuze van verpakkingsmaterialen, bij de selectie van verpakkingsmaterialen moet rekening worden gehouden met de grondstoffen en de formule.

Posttijd: 27 september 2020