Een van de grote voordelen van het werken met Yi Zheng is onze volledige systeemkennis;we zijn niet alleen experts in een deel van het proces, maar in elk onderdeel.Hierdoor kunnen we onze klanten een uniek perspectief bieden op hoe elk onderdeel van een proces als geheel zal samenwerken.

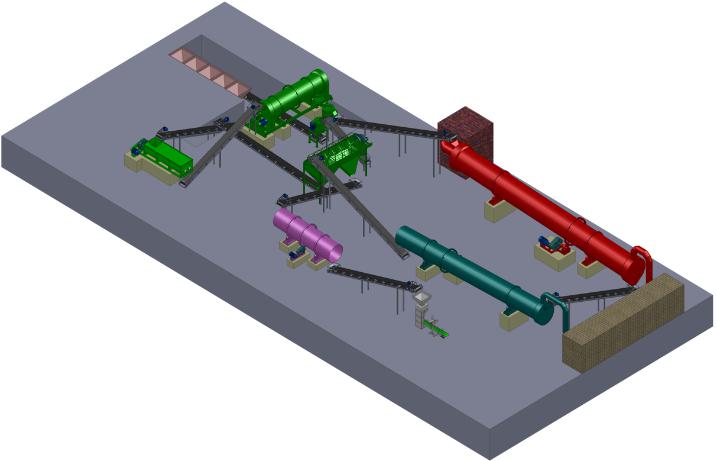

We kunnen het procesontwerp en de levering van een productielijn voor roterende trommelgranulatie verzorgen.

Deze productielijn voor roterende trommelgranulatie is uitgerust met een statische batchmachine, een dubbelassige mixer, een roterende trommelgranulator, een kettingbreker, een roterende trommeldroger en -koeler, een roterende trommelzeefmachine en andere hulpapparatuur voor kunstmest.De jaarlijkse output kan 30.000 ton zijn.Als professionele fabrikant van kunstmestproductielijnen leveren we de klanten ook andere granulatielijnen met verschillende productiecapaciteiten, zoals 20.000 T/Y, 50.000 T/Y en 100.000 T/Y, enz.

Voordeel:

1. Keurt geavanceerde roterende trommelgranulator goed, de granulatiesnelheid kan 70% bereiken.

2. Belangrijke onderdelen gebruiken slijtvaste en corrosiebestendige materialen, de apparatuur heeft een lange levensduur.

3. Keur plastic plaat of roestvrij staalplaatvoering goed, materialen die niet gemakkelijk op de binnenmuur van de machine plakken.

4. Stabiele werking, eenvoudig onderhoud, hoog rendement, laag energieverbruik.

5. Keur transportband goed om de gehele lijn te verbinden, die ononderbroken productie realiseren.

6. Keur twee reeksen stofbezinkingskamer goed om het milieuvriendelijke staartgas te behandelen.

7. Twee keer screeningproces zorgt voor gekwalificeerde korrels met uniforme grootte.

8. Gelijkmatig mengen, drogen, koelen en coaten, het eindproduct heeft een superieure kwaliteit.

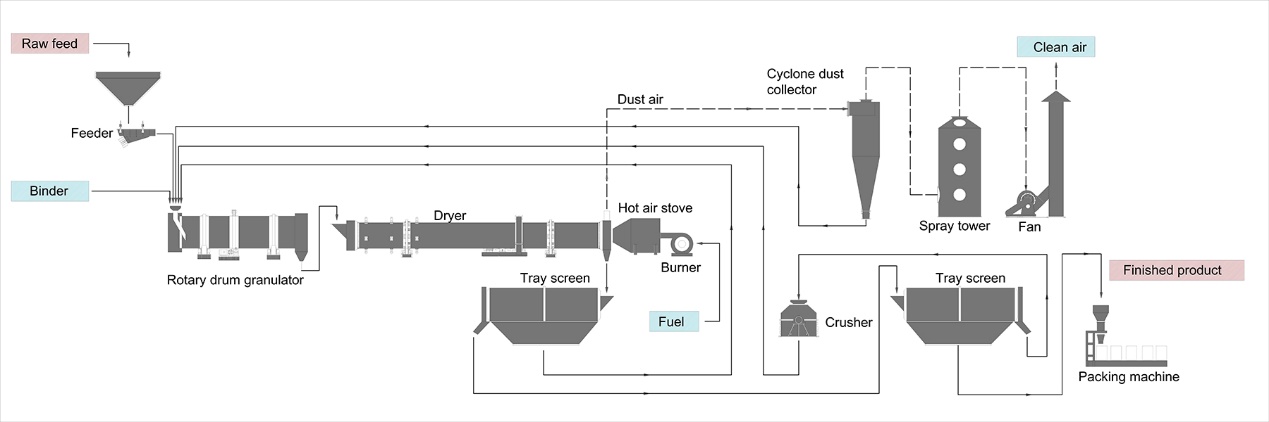

Processtroom:

Grondstoffen batching (statische batchmachine) → Mengen (dubbelassige mixer) → Granuleren (roterende trommelgranulator) → Drogen (roterende trommeldroger) → Koelen (roterende trommelkoeler) → Afgewerkte producten zeven (roterende trommelzeefmachine) → Ondermaats korrels breken (verticale kunstmest kettingbreker) → Coating (roterende drum coating machine) → Eindproducten verpakken (automatische kwantitatieve verpakker) → Opslag (opslag op een koele en droge plaats)

KENNISGEVING:Deze productielijn is alleen ter referentie.

1. Grondstoffen batching

Afhankelijk van de marktvraag en lokale bodembepalingsresultaten, zullen grondstoffen zoals ureum, ammoniumnitraat, ammoniumchloride, ammoniumsulfaat, ammoniumfosfaat (monoammoniumfosfaat, diammoniumfosfaat, zwaar calcium, algemeen calcium) en kaliumchloride (kaliumsulfaat) worden toegewezen in een bepaalde verhouding.De additieven en spoorelementen worden door de bandweegschaal gewogen en in een bepaalde verhouding geproportioneerd.Volgens de formuleverhouding worden alle grondstoffen gelijkmatig gemengd door de mixer.Dit proces wordt premix genoemd.Het zorgt voor een nauwkeurige formulering en maakt een efficiënte en continue batching mogelijk.

2. Mengen

Meng de voorbereide grondstoffen volledig en roer ze gelijkmatig, wat de basis legt voor een efficiënte en hoogwaardige korrelmeststof.Voor een gelijkmatige mix kan een horizontale mixer of schijfmixer worden gebruikt.

3.Materialen granuleren

Na het breken worden de materialen met een transportband naar de roterende trommelgranulator getransporteerd.Met de constante rotatie van de trommel vormen de materialen een rollend bed en bewegen ze langs een bepaald pad.Onder de geproduceerde uitdrijvingskracht, agglomereren de materialen in kleine deeltjes, die de kern worden, die het poeder rond bevestigen om de gekwalificeerde bolvormige korrels te vormen.

4. Meststoffen drogen

Het materiaal moet na het granuleren worden gedroogd om de norm voor watergehalte te bereiken.Wanneer de droger draait, zal een reeks interne vinnen het materiaal optillen door de binnenwand van de droger te bekleden.Wanneer het materiaal een bepaalde hoogte bereikt om de vinnen terug te rollen, zal het terugvallen naar de bodem van de droger en vervolgens door de hete gasstroom gaan terwijl het valt.Onafhankelijk luchthaatsysteem, gecentraliseerde afvalafvoer resulteert in energie- en kostenbesparing.

5. Kunstmestkoeling

Roterende trommelkoeler verwijdert kunstmestwater en verlaagt de temperatuur, gebruikt met roterende droger bij de productie van organische kunstmest en anorganische kunstmest, wat de koelsnelheid aanzienlijk verhoogt en de werkintensiteit verlicht.De roterende koeler kan ook worden gebruikt om andere poedervormige en korrelige materialen te koelen.

6.Fertilizer screening: Na afkoeling worden alle ongeschikte korrels uitgezeefd door de roterende zeefmachine en getransporteerd door de transportband naar de mixer en vervolgens gemengd met de andere grondstoffen voor opwerking.De afgewerkte producten worden getransporteerd naar de machine voor het coaten van samengestelde meststoffen.

7. Coating: het wordt voornamelijk gebruikt om het oppervlak van quasi-korrels te coaten met een uniforme beschermende film om de conserveringsperiode effectief te verlengen en de korrels gladder te maken.Na het coaten komen we bij het laatste proces: verpakken.

8. Verpakkingssysteem: in dit proces wordt automatische kwantitatieve verpakkingsmachine gebruikt.De machine bestaat uit een automatische weeg- en verpakkingsmachine, een transportsysteem, een sluitmachine enzovoort.Hopper kan ook worden geconfigureerd volgens de wensen van de klant.Kwantitatieve verpakking van bulkmaterialen zoals organische meststof en samengestelde meststof wordt veel gebruikt in verschillende industrieën en velden.

Posttijd: 27 september 2020