Introductie van organische mestproductielijn

Over het algemeen verdeelt de productielijn voor organische meststoffen zich voornamelijk in 2 prats: voorverwerking en productie van korrels.De belangrijkste uitrusting van het voorproces is een compostdraaier.Er worden drie soorten kunstmest-compostomzetters door ons geleverd: groeftype compostomzetter, zelfrijdende organische meststof-compostomkeermachine en hydraulische compostomzetter.Ze hebben verschillende kenmerken, wat handiger is voor klanten die kiezen wat ze maar willen.

Wat betreft het productieproces van korrels, vervaardigen wij hoogwaardige kunstmestmachines met een hoog rendement, zoals kunstmestmixer, kunstmestbreker, nieuw type speciale granulator voor organische meststof, kunstmestpolijstmachine, zeefmachine voor organische meststof, kunstmestcoatingmachine en automatische meststof pakket enz.Allemaal kunnen ze voldoen aan de eisen van organische meststoffenproductie met grote opbrengsten en milieubescherming.

We vervaardigen de kunstmestmachines zelf, dus we bieden klanten meer kwaliteitsgarantie en energiebesparende producten.Bovendien kunnen we niet alleen een productielijn voor organische mest samenstellen met een output van 20.000 ton, maar ook een opbrengst van 30.000 ton, 50.000 ton en zelfs een grotere opbrengst.

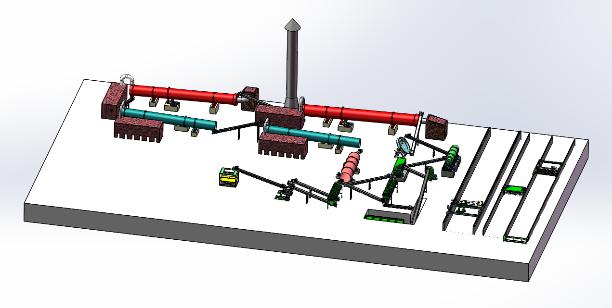

Main componenten van20.000 ton per jaar productielijn voor organische meststoffen

De productielijn voor organische meststof bestaat voornamelijk uit een compostdraaier, een kunstmestbreekmachine, een mengmachine, een granulatiemachine, een droogmachine, een koelmachine, een zeefmachine, een organische meststofcoatingmachine en een automatisch pakket ect.

1.Fermentatie proces

De fermentatie van bio-organische grondstoffen speelt een vrij fundamentele rol in de hele productie.Voldoende fermentatie legt een stevige basis voor de kwaliteit van de eindproducten.Alle hierboven genoemde compostdraaiers, elk heeft zijn verdiensten, de compostdraaier van het groeftype en de hydraulische compostdraaier van het groeftype kunnen grondig composteren en hooggestapelde fermentatiematerialen met een grote productiecapaciteit draaien.Zelfrijdende compostkantelaar en hydraulische compostkantelaar, die geschikt zijn voor verschillende organische zaken, kunnen vrij buiten of binnen de fabriek werken, waardoor de snelheid van aerobe gisting aanzienlijk wordt verhoogd.

2.Chaastig proces

Onze halfnatte materiaalbreker met snel roterend blad is een nieuw type en zeer efficiënte enkele omkeerbare breker, en heeft een sterk aanpassingsvermogen aan organisch materiaal met een hoog watergehalte.Halfnatte materiaalbreker wordt veel gebruikt in het productieproces van organische meststoffen en presteert goed bij het breken van kippenmest, slib en andere natte materialen.Deze kunstmestbreker verkort de productiecyclus van organische meststof aanzienlijk en bespaart productiekosten.

3.Mixing proces

Na te zijn geplet, moeten grondstoffen gelijkmatig worden gemengd voordat ze worden gegranuleerd.Dubbelassige horizontale mixer wordt voornamelijk gebruikt voor het bevochtigen en mengen van poederachtige materialen in de kunstmestindustrie.Omdat de spiraalbladen meerdere hoeken hebben, kunnen grondstoffen snel en effectief worden gemengd, ongeacht hun vorm, grootte en dichtheid.Onze dubbelassige horizontale mixer met zijn grote capaciteit, zeer geliefd bij onze klanten.

4.Granulatieproces

Het granulatieproces is een kernonderdeel in de productielijn.Ons nieuwe type granulator voor organische meststoffen is een verstandige en perfecte keuze voor klanten die hoogwaardige en uniform gevormde organische meststoffen granuleren, waarvan de zuiverheid kan oplopen tot 100%.Anders dan de conventionele manieren om organische mest te produceren.Het kan uw productieproces efficiënter en energiebesparend maken.

5. Droog- en koelproces

Wij produceren roterende trommeldroger en roterende trommelkoeler voor het drogen en koelen van kunstmest.Roterende trommeldroogmachine gebruikt hete lucht om het vochtgehalte van meststoffen te verminderen.Na het drogen wordt het vochtgehalte van samengestelde meststoffen verlaagd van 20%~30% naar 2%~5%.Het gebruikt een nieuw gecombineerd type hefbord om het fenomeen van de wijntunnel van materialen te voorkomen, wat helpt om de verwarmingsefficiëntie te verbeteren.

De kunstmestkoeler is een essentieel en onmisbaar onderdeel geweest in de hele kunstmestverwerking.De koelmachine met roterende trommel wordt gebruikt voor het koelen van kunstmest met een bepaalde temperatuur en deeltjesgrootte in de kunstmestindustrie.Door het koelproces kan het materiaal ongeveer drie procent van het water worden verwijderd.Het kan ook worden gecombineerd met de roterende droger om het stof te verwijderen en de uitlaat samen te reinigen, wat de koelefficiëntie en het gebruik van thermische energie kan verbeteren, de arbeidsintensiteit kan verminderen en het vocht van kunstmest verder kan verwijderen.

6.Screening proces

Na afkoeling zitten er nog poedervormige materialen in de eindproducten.Alle fijne en grote deeltjes kunnen worden uitgezeefd met behulp van onze roterende trommelzeefmachine.Vervolgens worden fijne deeltjes die door een transportband worden getransporteerd, teruggevoerd naar de horizontale mixer om opnieuw te worden gemengd en opnieuw te worden gegranuleerd met grondstoffen.Terwijl grote deeltjes moeten worden verpletterd in een kettingbreker voordat ze opnieuw worden gegranuleerd.Quasi-afgewerkte producten worden naar de organische meststofcoatingmachine getransporteerd, op deze manier wordt een volledige productiecyclus gevormd.

7. Verpakkingsproces

Dit is het laatste proces.Onze automatische kwantitatieve mestverpakker is een automatische en intelligente verpakker die speciaal is ontworpen, vervaardigd en afgestemd op verschillende onregelmatige materialen en de behoeften van korrelig materiaal.Weegcontrolesysteem is ontworpen in overeenstemming met de eisen van stofdicht en waterdicht.Voerbak kan ook worden uitgerust volgens de eisen van de klant.Het is geschikt voor het verpakken van bulkmaterialen in grote volumes en wordt automatisch gewogen, getransporteerd en in zakken verzegeld.

Avoordelen van 20.000 ton per jaar organische meststofproductielijn

1)Hhoge output

Met een jaarlijkse productiecapaciteit van 20.000 ton productielijn voor organische meststoffen, kan het jaarlijkse verwijderingsvolume van uitwerpselen oplopen tot 80.000 kubieke meter.

2)Bbeste kwaliteit afgewerkte meststof

Als we bijvoorbeeld dierlijke mest nemen, kan de totale uitwerpselen van een varken per jaar met een combinatie van strooisel zo'n 2000 ~ 2500 kilogram hoogwaardige organische mest verweken, die 11% ~ 12% organisch materiaal bevat (0,45% stikstof, 0,19% difosforpentoxide en 0,6% kaliumchloride etc.), wat genoeg is voor een akker van een hectare om het hele jaar door aan de vraag naar kunstmest te voldoen.

De resulterende meststof geproduceerd door onze organische meststofkorreling is rijk aan verschillende voedingscomponenten met een gehalte van meer dan 6%, waaronder stikstof, fosfor, kalium enz. Het gehalte aan organische stoffen is meer dan 35%, die beide hoger zijn dan de nationale norm.

3)GReat marktvraag brengt de goede winstgevendheid

Een productielijn voor organische kunstmest kan voldoen aan de vraag naar kunstmest voor zowel de lokale bevolking als de naburige markt.Bio-organische meststof wordt veel gebruikt in akkers, fruitbomen, landschapsarchitectuur, luxe graszoden, bodemverbetering en andere gebieden.

Posttijd: 27 september 2020