We hebben volledige ervaring met de productielijn van samengestelde meststoffen.We concentreren ons niet alleen op elke processchakel in het productieproces, maar begrijpen ook altijd de procesdetails van elke hele productielijn en zorgen voor een soepele onderlinge koppeling.Wij bieden op maat gemaakte productielijnoplossingen volgens de werkelijke behoeften van klanten.

Het complete productieproces is één van de belangrijkste voordelen van uw samenwerking met Yuzheng Heavy Industries.Wij verzorgen het procesontwerp en de fabricage van een complete set productielijnen voor trommelgranulatie.

Complexe meststof is een samengestelde meststof die stikstof, fosfor en kalium bevat, die wordt gemengd in een bepaalde verhouding van een enkele meststof en wordt gesynthetiseerd door chemische reacties.Het voedingsgehalte is uniform en de deeltjesgrootte is hetzelfde.De productielijn voor samengestelde meststoffen heeft een breed aanpassingsvermogen aan de granulatie van verschillende grondstoffen voor samengestelde meststoffen.

Samengestelde meststof heeft de kenmerken van uniforme granulatie, heldere kleur, stabiele kwaliteit en gemakkelijke oplossing om door gewassen te worden opgenomen.In het bijzonder is het relatief veilig voor zaden om kunstmest te laten groeien.Geschikt voor alle soorten grond en tarwe, maïs, meloen en fruit, pinda's, groenten, bonen, bloemen, fruitbomen en andere gewassen.Het is geschikt voor basisbemesting, kunstmest, kunstmestjacht, kunstmest en irrigatie.

Grondstoffen voor de productie van samengestelde meststoffen zijn onder meer ureum, ammoniumchloride, ammoniumsulfaat, vloeibare ammoniak, ammoniummonofosfaat, diammoniumfosfaat, kaliumchloride, kaliumsulfaat, waaronder enkele kleisoorten en andere vulstoffen.Afhankelijk van de bodembehoeften worden verschillende organische materialen toegevoegd:

1. Dierlijke uitwerpselen: kippenmest, varkensmest, schapenmest, veezang, paardenmest, konijnenmest, enz.

2, industrieel afval: druiven, azijnslakken, cassaveresten, suikerresten, biogasafval, bontresten, enz.

3. Landbouwafval: oogststro, sojameel, katoenzaadpoeder, enz.

4. Huishoudelijk afval: keukenafval

5, slib: stedelijk slib, rivierslib, filterslib, enz.

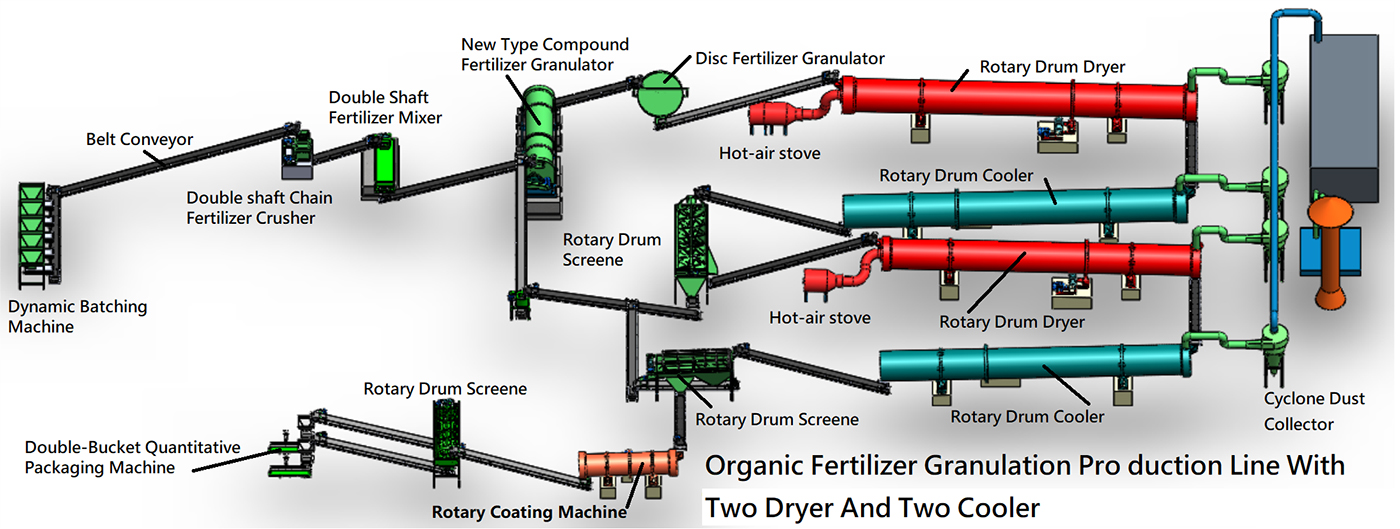

De productielijn voor samengestelde meststoffen is uitgerust met een dynamisch ingrediënt, een tweeassige blender, een nieuwe granulator voor samengestelde meststoffen, een verticale kettingbreker, een trommeldroogkoeler, een trommelzeefmachine, een coatingmachine, een stofafscheider, een automatische verpakking machine en andere hulpapparatuur.

Als professionele fabrikant van apparatuur voor productielijnen voor kunstmest bieden wij klanten productielijnen van 10.000 ton per jaar tot 200.000 ton per jaar.

1. De granulatiesnelheid is maar liefst 70% met een geavanceerde trommelgranulatiemachine.

2. De belangrijkste componenten gebruiken slijtvaste en corrosiebestendige materialen en de apparatuur heeft een lange levensduur.

3. De roterende trommelgranulator is bekleed met siliconen- of roestvrijstalen platen en het materiaal is niet gemakkelijk aan de binnenwand van de machine te plakken.

4. Stabiele werking, gemakkelijk onderhoud, hoog rendement en laag energieverbruik.

5. Gebruik een transportband om de hele productielijn met elkaar te verbinden om een continue productie te bereiken.

6. Gebruik twee sets stofverwijderingskamers om staartgas te behandelen ter bescherming van het milieu.

7. De taakverdeling van twee zeven zorgt ervoor dat de deeltjesgrootte uniform is en de kwaliteit gekwalificeerd is.

8. Uniform mengen, drogen, afkoelen, coaten en andere processen maken het eindproduct van superieure kwaliteit.

Processtroom van de productielijn voor samengestelde meststoffen: grondstoffeningrediënten → mengen van grondstoffen → granulatie → drogen → koelen → screening van eindproduct → fragmentatie van plastic deeltjes → coating → verpakking van eindproduct → opslag.Opmerking: deze productielijn is alleen ter referentie.

Grondstof ingrediënten:

Afhankelijk van de marktvraag en de lokale bodembepalingsresultaten worden ureum, ammoniumnitraat, ammoniumchloride, ammoniumthiofosfaat, ammoniumfosfaat, diammoniumfosfaat, zwaar calcium, kaliumchloride (kaliumsulfaat) en andere grondstoffen in een bepaalde verhouding verdeeld.Via bandschubben worden in een bepaalde verhouding additieven, sporenelementen etc. als ingrediënten gebruikt.Volgens de formuleverhouding worden alle grondstofingrediënten gelijkmatig van de transportbanden naar de mixers getransporteerd, een proces dat premixen wordt genoemd.Het garandeert de nauwkeurigheid van de formulering en zorgt voor efficiënte, continue ingrediënten.

1. Mengen:

De bereide grondstoffen worden volledig gemengd en gelijkmatig geroerd, waardoor de basis wordt gelegd voor een hoog rendement en hoogwaardige korrelvormige meststof.Voor gelijkmatig mengen en roeren kan een horizontale menger of schijfmenger worden gebruikt.

2. Granulatie:

Het materiaal wordt na het mengen en vermalen gelijkmatig van de transportband naar de nieuwe mengmestgranulator getransporteerd.Door de continue rotatie van de trommel vormt het materiaal een rollende beweging langs een bepaald traject.Onder de gegenereerde extrusiedruk wordt het materiaal herenigd tot kleine deeltjes en gehecht aan het omringende poeder om geleidelijk een gekwalificeerde bolvorm te vormen.Korrels.

3. Droge korrels:

Het granulatiemateriaal moet worden gedroogd voordat het aan de eisen van het deeltjesvochtgehalte kan voldoen.Wanneer de droger draait, tilt de interne hefplaat de vormdeeltjes continu op en gooit ze weg, zodat het materiaal volledig in contact komt met de hete lucht om het vocht eruit te halen, om het doel van een uniforme droging te bereiken.Het maakt gebruik van een onafhankelijk luchtzuiveringssysteem om uitlaatgassen centraal uit te stoten, energie te besparen en het verbruik te verminderen.

4. Korrelkoeling:

Nadat de materiaaldeeltjes zijn gedroogd, moeten ze voor koeling naar de koeler worden gestuurd.De koeler is via een transportband verbonden met de droger.De koeling kan stof verwijderen, de koelefficiëntie en het gebruik van thermische energie verbeteren en vocht verder uit de deeltjes verwijderen.

5. Screening:

Nadat de materiaaldeeltjes zijn afgekoeld, worden alle fijne en grote deeltjes door een rollenzeef gezeefd.De goedkeurende producten die van de bandtransporteur naar de blender worden gezeefd, worden opnieuw geroerd en gegranuleerd met de grondstoffen.Het eindproduct wordt naar de samengestelde kunstmestcoatingmachine getransporteerd.

6. Mening:

Het wordt voornamelijk gebruikt om een uniforme beschermende film op het oppervlak van quasi-afgewerkte deeltjes aan te brengen om de houdbaarheid van deeltjes effectief te verbeteren en deeltjes gladder te maken.Na het coaten is het de laatste schakel in het hele productieproces: het verpakken.

7. Verpakking:

Dit proces maakt gebruik van een automatische kwantitatieve verpakkingsmachine.De machine bestaat uit een automatische weegmachine, een transportsysteem, een sealmachine, etc. Ook kunt u hoppers naar wens van de klant configureren.Het kan de kwantitatieve verpakking van bulkmaterialen zoals organische meststoffen en samengestelde meststoffen realiseren.