De jaarlijkse productielijn van 20.000 ton samengestelde meststoffen is een combinatie van geavanceerde apparatuur.Lage productiekosten en hoge productie-efficiëntie.De productielijn voor samengestelde meststoffen kan worden gebruikt voor het granuleren van verschillende samengestelde grondstoffen.Ten slotte kunnen samengestelde meststoffen met verschillende concentraties en formules worden bereid op basis van de werkelijke behoeften, waardoor de voedingsstoffen die gewassen nodig hebben effectief worden aangevuld en de tegenstelling tussen de vraag naar gewassen en het bodemaanbod wordt opgelost.

De productielijn voor samengestelde meststoffen kan hoog-, medium- en laaggeconcentreerde samengestelde meststoffen voor verschillende gewassen produceren.De productielijn hoeft niet droog te staan, met kleine investeringen en een laag energieverbruik.

De rol van de productielijn voor composietmeststoffen kan in verschillende vormen en maten worden ontworpen om deeltjes van verschillende groottes te persen en te produceren.

Over het algemeen bevat samengestelde meststof minimaal twee of drie voedingsstoffen (stikstof, fosfor, kalium).Het heeft de kenmerken van een hoog gehalte aan voedingsstoffen en weinig bijwerkingen.Samengestelde meststoffen spelen een cruciale rol bij een evenwichtige bemesting.Het kan niet alleen de bemestingsefficiëntie verbeteren, maar ook de stabiele en hoge opbrengst van gewassen bevorderen.

Als professionele fabrikant van apparatuur voor kunstmestproductielijnen bieden wij klanten productieapparatuur en de meest geschikte oplossingen voor verschillende productiecapaciteitsbehoeften, zoals 10.000 ton per jaar tot 200.000 ton per jaar.

Grondstoffen voor de productie van samengestelde meststoffen zijn onder meer ureum, ammoniumchloride, ammoniumsulfaat, vloeibare ammoniak, ammoniummonofosfaat, diammoniumfosfaat, kaliumchloride, kaliumsulfaat, waaronder enkele klei en andere vulstoffen.

1) Stikstofmeststoffen: ammoniumchloride, ammoniumsulfaat, ammoniumthio, ureum, calciumnitraat, enz.

2) Kaliummeststoffen: kaliumsulfaat, gras en as, enz.

3) Fosformeststoffen: calciumperfosfaat, zwaar calciumperfosfaat, calciummagnesium- en fosfaatmeststof, fosfaatertspoeder, enz.

1. De productielijn voor composietmeststoffen heeft de kenmerken van een laag energieverbruik, grote productiecapaciteit en goede economische voordelen.

2. De productielijn maakt gebruik van droge granulatie, waardoor het droogkoelproces wordt geëlimineerd en de kosten van de apparatuur aanzienlijk worden verlaagd.

3. De productielijn voor samengestelde meststoffen is compact en redelijk en bestrijkt een klein gebied.

4. In het productieproces is er weinig energieverbruik en geen drie verspillingen.De productielijn voor samengestelde meststoffen heeft stabiele prestaties, betrouwbare kwaliteit en een lange levensduur.

5. De productielijn voor samengestelde meststoffen kan worden gebruikt voor de productie van verschillende grondstoffen voor samengestelde meststoffen.En de granulatiesnelheid is hoog genoeg.

6. De productielijn voor samengestelde meststoffen kan samengestelde meststoffen in verschillende concentraties produceren om aan de behoeften van verschillende klanten te voldoen.

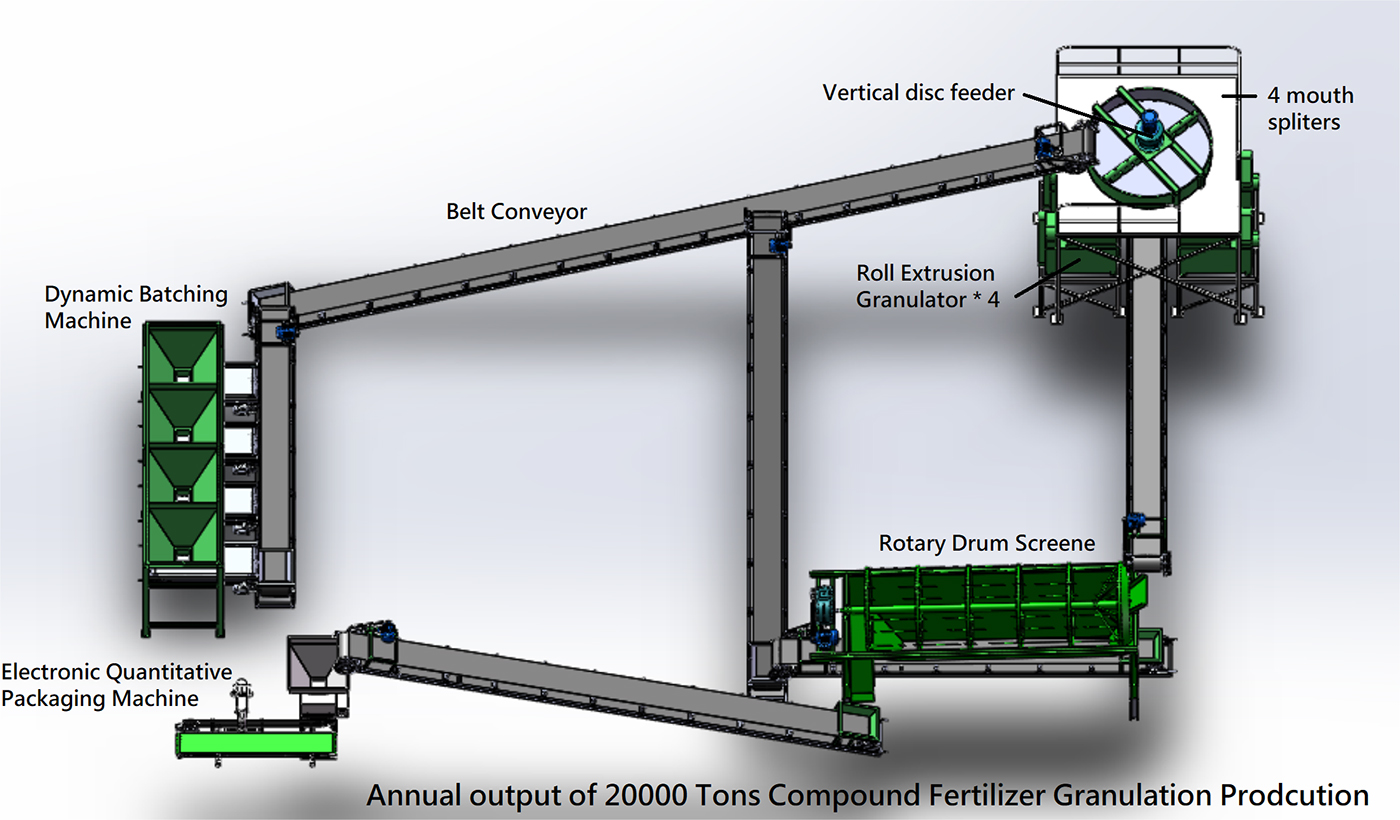

Over het algemeen bestaat de productielijn voor samengestelde meststoffen uit de volgende onderdelen: mengproces, granulatieproces, breekproces, zeefproces, coatingproces en verpakkingsproces.

1. Dynamische batchmachine:

De ingrediënten van meer dan drie materialen kunnen worden uitgevoerd.De batchmachine heeft meer dan drie silo's en kan de silo op passende wijze vergroten en verkleinen volgens de eisen van de klant.Bij de uitgang van elke silo bevindt zich een pneumatische elektronische deur.Onder de silo wordt er gesproken van een trechter, wat betekent dat de bodem van de trechter een transportband is.Er wordt gezegd dat de trechter en de transportband aan het ene uiteinde van de transmissiehendel zijn gehangen, het andere uiteinde van de hendel is verbonden met de spanningssensor en de sensor en het pneumatische bedieningsgedeelte zijn verbonden met de computer.Deze machine neemt het cumulatieve wegen van elektronische weegschalen over, dat automatisch wordt bestuurd door de batchcontroller, en de weegverhouding van elk materiaal wordt op zijn beurt voltooid.Het heeft de voordelen van een eenvoudige structuur, hoge ingrediëntennauwkeurigheid, eenvoudige bediening en betrouwbaar gebruik.

2. Verticale kettingbreker:

Combineer verschillende composietmaterialen in een bepaalde verhouding en stop ze in een verticale kettingbreker.De grondstoffen worden tot kleine deeltjes vermalen om aan de behoeften van het daaropvolgende granulatieproces te voldoen.

3. Verticale schijfaanvoer:

Nadat de grondstof is verpletterd, wordt deze naar de verticale schijftoevoer gestuurd en wordt de grondstof gelijkmatig in de mixer gemengd en geroerd.De binnenbekleding van de mixer is van polypropyleen of roestvrijstalen plaat.Dergelijke grondstoffen met hoge corrosie en viscositeit zijn niet gemakkelijk vast te houden.Het gemengde materiaal komt in de trommelgranulator terecht.

4. Rolextrusiegranulator:

Door gebruik te maken van de droge extrusietechnologie wordt het droogproces achterwege gelaten.Het is voornamelijk afhankelijk van externe druk, zodat het materiaal gedwongen wordt in stukken te worden samengedrukt via twee omgekeerde rolspelingen.De werkelijke dichtheid van het materiaal kan 1,5 tot 3 keer toenemen, waardoor een bepaalde sterktenorm wordt bereikt.Vooral geschikt voor plaatsen waar het gewicht van de productstapel kan worden verhoogd.De werkingselasticiteit en het brede aanpassingsbereik kunnen worden aangepast door vloeistofdruk.De apparatuur is niet alleen wetenschappelijk en redelijk van structuur, maar heeft ook weinig investeringen, snelle impact en goede economische voordelen.

5. Roterend trommelscherm:

Het wordt voornamelijk gebruikt om het eindproduct te scheiden van het gerecyclede materiaal.Na het zeven worden gekwalificeerde deeltjes in de wikkelmachine gevoerd en worden niet-gekwalificeerde deeltjes in de verticale kettingbreker gevoerd om opnieuw gegranuleerd te worden, waardoor productclassificatie en uniforme classificatie van eindproducten worden gerealiseerd.De machine heeft een gecombineerd scherm voor eenvoudig onderhoud en vervanging.De structuur is eenvoudig en klote.Handige en stabiele bediening is een onmisbare uitrusting bij de productie van kunstmest.

6. Elektronische kwantitatieve verpakkingsmachine:

Nadat de deeltjes zijn gezeefd, worden ze verpakt door de verpakkingsmachine.De verpakkingsmachine heeft een hoge mate van automatisering, waarbij wegen, hechtingen, verpakking en transport zijn geïntegreerd, waardoor een snelle kwantitatieve verpakking wordt gerealiseerd en het verpakkingsproces efficiënter en nauwkeuriger wordt.

7. Transportband:

De transportband speelt een onmisbare rol in het productieproces, omdat hij verschillende delen van de gehele productielijn met elkaar verbindt.Op deze productielijn voor samengestelde meststoffen kiezen wij ervoor om u te voorzien van een transportband.Vergeleken met andere soorten transportbanden hebben bandtransporteurs een grote dekking, waardoor uw productieproces efficiënter en economischer wordt.