Organische meststof is een meststof die wordt gemaakt uit dierlijke en plantaardige mest van vee en pluimvee door fermentatie bij hoge temperatuur, wat zeer effectief is voor bodemverbetering en opname van kunstmest.Organische meststoffen kunnen worden gemaakt van methaanresten, landbouwafval, vee- en pluimveemest en gemeentelijk afval.Dit organische afval moet verder worden verwerkt voordat het wordt omgezet in commerciële organische meststoffen met commerciële waarde voor de verkoop.

De investering in het omzetten van afval in welvaart is absoluut de moeite waard.

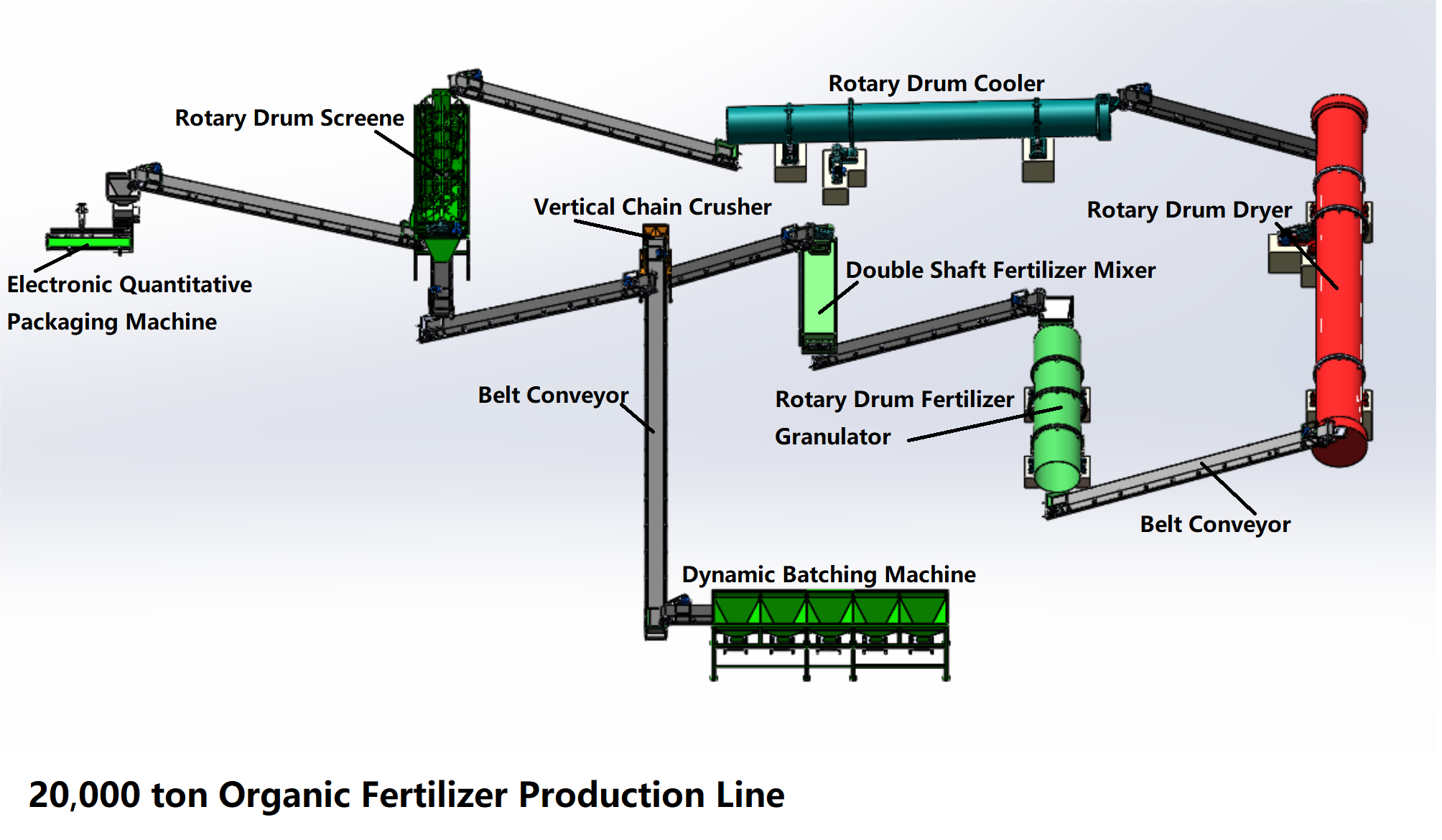

Productielijnen voor organische meststoffen zijn over het algemeen onderverdeeld in voorbehandeling en granulatie.

De belangrijkste uitrusting in de voorbehandelingsfase is de flipmachine.Momenteel zijn er drie hoofddumpers: gegroefde dumper, loopdumper en hydraulische dumper.Ze hebben verschillende kenmerken en kunnen worden geselecteerd op basis van de werkelijke behoeften.

Op het gebied van granulatietechnologie hebben we een verscheidenheid aan granulatoren, zoals granulatoren met roterende trommel, speciale granulatoren voor nieuwe organische meststoffen, schijfgranulatoren, extrusiegranulatoren met dubbele helix, enz. Ze kunnen voldoen aan de vraag naar hoogproductieve en milieuvriendelijke organische meststoffen productie.

We streven ernaar klanten een betere en milieuvriendelijkere productielijn te bieden, die productielijnen voor organische meststoffen kan samenstellen met een productiecapaciteit van 20.000 ton, 30.000 ton of 50.000 ton of meer, afhankelijk van de werkelijke productievraag.

1. Dierlijke uitwerpselen: kippenmest, varkensmest, schapenmest, veezang, paardenmest, konijnenmest, enz.

2. Industrieel afval: druiven, azijnslakken, cassaveresten, suikerresten, biogasafval, bontresten, enz.

3. Landbouwafval: oogststro, sojameel, katoenzaadpoeder, enz.

4. Huishoudelijk afval: keukenafval

5. Slib: stedelijk slib, rivierslib, filterslib, enz.

De productielijn voor organische meststoffen bestaat voornamelijk uit een dumper, breker, mixer, granulatiemachine, droger, koelmachine, zeefmachine, wikkelaar, automatische verpakkingsmachine en andere apparatuur.

- ►Duidelijke milieuvoordelen

Productielijn voor organische meststoffen met een jaarlijkse productie van 20.000 ton, waarbij de uitwerpselen van vee als voorbeeld worden genomen, kan het jaarlijkse behandelingsvolume voor uitwerpselen 80.000 kubieke meter bereiken.

- ►Realiseerbaar herstel van hulpbronnen

Neem als voorbeeld vee- en pluimveemest. De jaarlijkse uitwerpselen van een varken kunnen in combinatie met andere hulpstoffen 2.000 tot 2.500 kilogram hoogwaardige organische mest produceren, die 11% tot 12% organische stof bevat (0,45% stikstof, 0,19% fosforpentaoxide, 0,6% fosforpentaoxide, 0,6%). % kaliumchloride, enz.), waarmee een hectare kan worden bevredigd.Vraag naar kunstmest voor veldmaterialen het hele jaar door.

Organische mestdeeltjes die in de productielijn voor organische meststoffen worden geproduceerd, zijn rijk aan stikstof, fosfor, kalium en andere voedingsstoffen, met een gehalte van meer dan 6%.Het organische stofgehalte bedraagt ruim 35%, wat hoger is dan de nationale norm.

- ►Aanzienlijke economische voordelen

Productielijnen voor organische meststoffen worden veel gebruikt in landbouwgrond, fruitbomen, tuinvergroening, hoogwaardige gazons, bodemverbetering en andere velden, die kunnen voldoen aan de vraag naar organische meststoffen op lokale en omliggende markten en goede economische voordelen opleveren.

1. Fermentatie

Fermentatie van biologische organische grondstoffen speelt een zeer belangrijke rol in het hele productieproces van organische meststoffen.Volledige gisting is de basis voor de productie van hoogwaardige organische meststoffen.De bovengenoemde dumpers hebben hun eigen voordelen.Zowel gegroefde als gegroefde hydraulische dumpers kunnen volledige fermentatie van compostering bereiken, en kunnen hoge stapeling en fermentatie bereiken, met een grote productiecapaciteit.Lopende dumper en hydraulische flipmachine zijn geschikt voor allerlei organische grondstoffen, die vrij binnen en buiten de fabriek kunnen werken, waardoor de snelheid van aerobe fermentatie aanzienlijk wordt verbeterd.

2. Verpletteren

De halfnatte materiaalbreker geproduceerd door onze fabriek is een nieuw type hoogefficiënte enkele breker, die zeer goed aanpasbaar is aan organische materialen met een hoog watergehalte.Halfvochtige materiaalbreker wordt veel gebruikt bij de productie van organische meststoffen, wat een goed verpletterend effect heeft op natte grondstoffen zoals kippenmest en slib.De molen verkort de productiecyclus van organische mest aanzienlijk en bespaart productiekosten.

3. Roer

Nadat de grondstof is verpletterd, gemengd met andere hulpmaterialen en gelijkmatig geroerd om granulatie te maken.Horizontale menger met dubbele as wordt voornamelijk gebruikt voor het voorhydrateren en mengen van poedervormige materialen.Het spiraalblad heeft meerdere hoeken.Ongeacht de vorm, grootte en dichtheid van het mes kunnen de grondstoffen snel en gelijkmatig worden gemengd.

4. Granulatie

Het granulatieproces is het kernonderdeel van de productielijn voor organische meststoffen.De nieuwe granulator voor organische meststoffen bereikt een uniforme granulatie van hoge kwaliteit door continu roeren, botsing, mozaïek, sfericalisatie, granulatie en dicht proces, en de organische zuiverheid kan oplopen tot 100%.

5. Droog en koel

De walsdroger pompt de warmtebron in de heteluchtkachel bij de neuspositie continu naar de staart van de motor via de ventilator die aan de staart van de machine is geïnstalleerd, zodat het materiaal volledig in contact komt met de hete lucht en het water wordt verminderd inhoud van de deeltjes.

De rollenkoeler koelt deeltjes na droging af tot een bepaalde temperatuur.Terwijl de deeltjestemperatuur wordt verlaagd, kan het watergehalte van de deeltjes opnieuw worden verlaagd en kan ongeveer 3% van het water worden verwijderd door het koelproces.

6. Zeef

Na afkoeling zitten er nog steeds poedervormige stoffen in de eindproducten.Alle poeders en niet-gekwalificeerde deeltjes kunnen door een rollenzeef worden gezeefd.Vervolgens wordt het van de transportband naar de blender getransporteerd en geroerd om granulatie te maken.Ongekwalificeerde grote deeltjes moeten vóór granulatie worden verpletterd.Het eindproduct wordt naar de organische mestcoatingmachine getransporteerd.

7. Verpakking

Dit is het laatste productieproces.De volautomatische kwantitatieve verpakkingsmachine die door ons bedrijf wordt geproduceerd, is een automatische verpakkingsmachine die speciaal is ontworpen en vervaardigd voor deeltjes van verschillende vormen.Het weegcontrolesysteem voldoet aan de eisen van stof- en waterdicht, en kan de materiaaldoos ook configureren volgens de eisen van de klant.Geschikt voor bulkverpakking van bulkmaterialen, kan automatisch zakken wegen, transporteren en sluiten.